熱搜關鍵詞:流體拋光機,磨粒流拋光設備,內孔拋光

磨粒流資訊

- 磨粒流拋光機應用視頻:打造精密表面處··· 2024-11-30

- 磨粒流在模具行業的應用 2024-11-30

- 斯曼克獲得2024年度中國機械工業科··· 2024-11-08

- 斯曼克磨粒流拋光去毛刺,在精密光學行··· 2024-11-08

- 斯曼克磨粒流拋光去毛刺,在手機配件行··· 2024-11-08

- 手機零配件拋光應用——助力手機制造的··· 2024-11-08

- 磨粒流拋光技術:工業精密加工的革命性··· 2024-09-20

- 流體拋光:現代制造的核心工藝 2024-09-20

- 磨粒流拋光對外加工,精密制造的完美之··· 2024-09-20

- 磨粒流拋光:精密制造的革命性工藝 2024-09-20

聯系我們

蘇州總公司:

手機:+86-18136197085

電話:+86-512-36638987

傳真:+86-512-36638997

郵箱:smkafm@163.com

地址:江蘇省蘇州市昆山市張浦鎮濱江北路422號

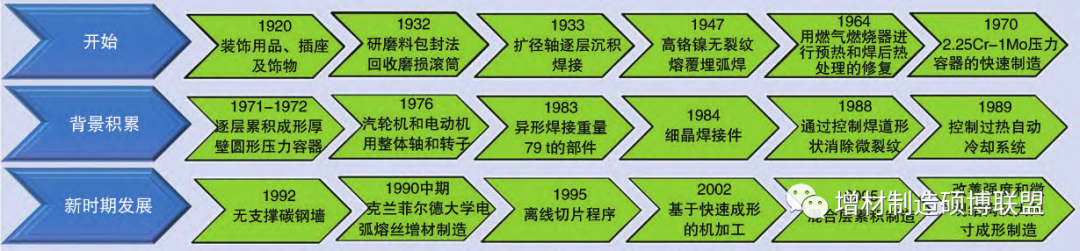

通過焊接工藝制造近凈形狀部件的概念,自出現到現在已有近百年歷史,電弧增材制造技術發展歷程如圖2所示。WAAM技術沉積速率高、設備成本低、材料利用率高,由此產生的環境友好型來制造大型金屬結構件而逐漸受到工業制造部門的關注。特別是過去十年,該項技術的發展取得了持續性進展,引起了世界各地研究機構的廣泛關注。

WAAM技術發展歷程

1.1 WAAM技術分類

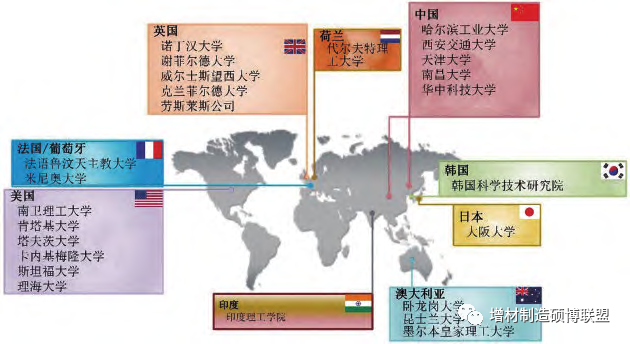

WAAM技術是以絲材為原料,通過電弧將絲材逐層熔化堆積形成致密金屬零部件的過程。增材制造ASTM F3187-16標準將WAAM技術歸類于DED技術的一種。早在1920年Baker就申請了一項關于利用可熔化電極并操縱螺旋路徑成形金屬結構的專利,隨后Shockey等人提交的另一項專利描述了用于厚壁構件的焊接工藝,進行了多道結構的成形研究。后來,Ujiie采用逐層沉積金屬方式制造圓形橫截面的壓力容器,并針對成形件內外層的加工工藝進行了探討。1983年,Kussmaul等人通過埋弧焊串聯焊接制造大型結構件,其沉積速率可達20kg/h。自此以后,隨著計算機和熱源技術的不斷發展及增材制造技術的持續推進,WAAM技術得到了諸多學者更加深入的研究和開發。Dickens等人利用在線點對點編程的機器人熔化極氣體保護焊工藝,通過逐層沉積方式制造了無支撐的碳鋼薄壁結構。Ribeiro利用開發的離線監測系統允許對計算機輔助設計模型進行切片,實現了按規定格式逐層沉積預期結構。如圖3所示,包括美國、英國、法國、荷蘭、日本、韓國、印度、澳大利亞、中國等國家的多個科研單位圍繞WAAM技術在設備可操作性、材料處理、路徑規劃等方面開展了大量的系列化研究,使得WAAM技術得到快速發展。

WAAM技術世界研究團隊分布

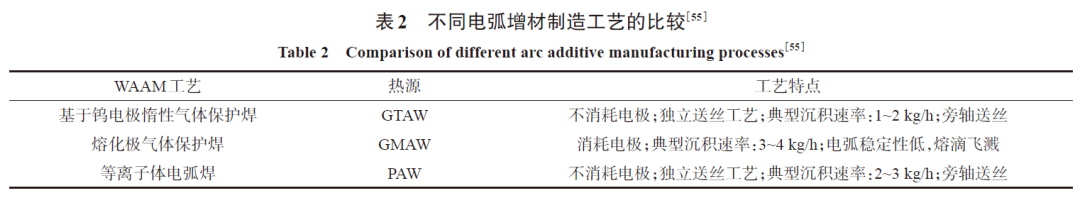

根據WAAM工藝熱源特性的不同,分為熔化極氣體保護焊(Gas Metal Arc Welding,GMAW),鎢極氣體保護焊(Gas Tungsten Arc Welding,GTAW)和等離子氣體保護焊(PlasmaArcWelding,PAW)三種。不同的WAAM技術有其自身獨特的特點,表2對三種WAAM技術進行了對比總結。GMAW技術以絲材作為熔化極,成形過程不存在方向性問題,效率高,易于實現自動化控制和復雜零部件的制造,其效率是GTAW和PAW方法的2~3倍;但GMAW在成形過程中電弧會直接作用于焊絲而產生更多的煙塵和飛濺。PAW擁有最大的能量密度,可以實現高熔點難熔金屬的大速度成形并減少變形。

WAAM制造系統一般由電弧熱源、自動送絲系統、計算機控制的機器人/數控平臺和其他附屬機構四部分組成。利用WAAM系統實現構件制造和其他增材制造方式基本相同,包括三個步驟:路徑規劃、沉積和后處理。對于給定的CAD模型,通過三維切片和編程軟件為沉積過程生成預定的機器人/機床運動和焊接參數,以實現構件高幾何精度的無缺陷制造。基于包含具體材料信息的沉積模型,采用三維切片和編程軟件,實現自動路徑規劃和工藝優化以避免潛在的工藝缺陷。運動機構為焊槍提供精確的運動,以逐層方式成形預期構件,如何通過各種傳感器來測量焊接信號、沉積焊道幾何形狀、熔滴過渡和層間溫度,實現成形過程的在線監測和性能調控,是當前和未來的研究熱點。

1.2 冷金屬過渡(CMT)技術

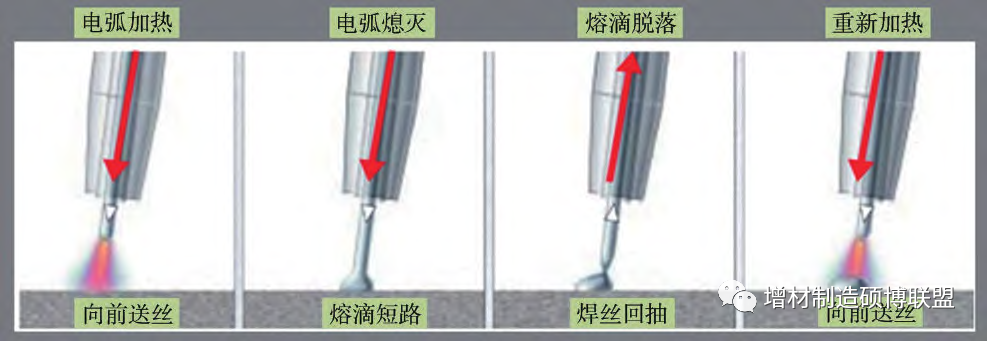

傳統GMAW在短路過渡過程中焊絲一直往前進送,熔化成熔滴,熔滴與熔池接觸瞬間發生短路,短路橋抱斷,然后重新引弧,在短路的同時會伴有較大電流和飛濺。為了避免成形過程中大的熱輸入,奧地利Fronius公司在研究鋼和鋁異種材料連接的基礎上,于1997年開發了無飛濺引弧技術,又經過數年的努力,發明了冷金屬過渡技術(Coldmetaltransfer,CMT),開發了全新的GMAW焊接熔滴過渡形式,隨后該公司進行CMT焊接系統的開發,最后成功將該技術應用于生產。

CMT是GMAW的一種創新與變型,與傳統GMAW相比,能以顯著的低熱量輸入生產出質量好、無飛濺的焊接結構,因而受到工業界的廣泛關注和認可。CMT工藝原理如圖4所示。CMT工藝首次將熔滴過渡過程同送絲運動相結合,區別于傳統的GMAW被動熔滴過渡方式,當焊機的處理器檢測到一個熔滴短路信號就會反饋給送絲機構,在熔滴短路的同時,增加了焊絲回抽動作,在焊槍處增加了能夠回抽焊絲的拉絲機構,通過焊絲回抽以幫助熔滴過渡,所以熔滴在短路過渡階段電壓和電流幾乎為零,此時沒有新的熱量輸入到熔池中,熔滴過渡在一冷一熱不斷交替中完成,變換頻率達到70Hz。

CMT液滴過渡過程原理

冷金屬過渡操作的創新性在于短路時對熔絲的機械回抽和電流控制,避免了不必要的功率和溫升,而且精確地控制了金屬填充物的過渡量,從而大大提高了金屬冶金性能。由于出現翹曲和燒穿的可能性較低,Pickin等人已將CMT技術成功地用于鋁板的焊接和鋁合金和鎳基高溫合金的熔覆。Elrefaey指出,與傳統的GMAW和GTAW相比,CMT焊接的7系鋁合金具有更好的機械特性。Gungor發現使用CMT焊接5系和6系鋁合金的屈服強度值高于其他任何焊接方法。克蘭菲爾德大學的Stewart教授團隊已將CMT工藝用于Ti-6Al-4V、銅合金和鋁合金的增材制造。

1.3 WAAM技術的優勢與局限性

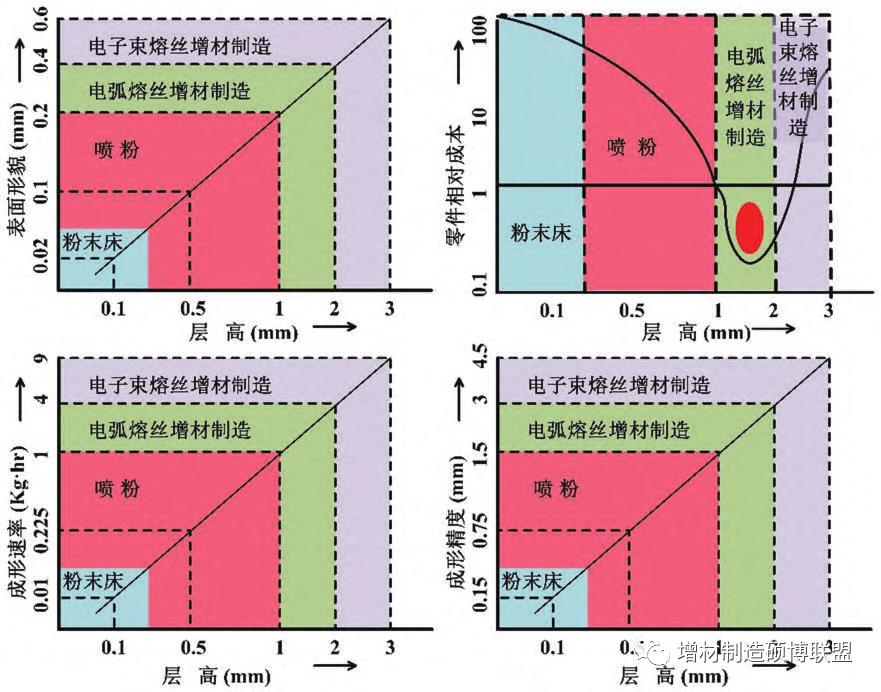

WAAM技術的最大優勢就是無需復雜的氣氛保護,以電弧為熱源將金屬絲材加熱熔化,連續堆積成形,沉積層厚度可達數毫米,具有成形效率高、制造成本低等優點。對于中大型金屬結構件,與傳統減材加工相比,電弧增材制造系統可將加工時間減少40%~60%,后處理時間減少15%~20%。例如,最近WAAM技術取得突破性進展,使得增材制造飛機起落架成為可能,與傳統減材加工相比,可節省78%的原材料。不同增材制造方式成形件的幾何形貌、相對成本、成形效率和精度方面的特點對比如圖5所示。由圖可知,WAAM技術的表面波紋度可以控制在0.4mm,沉積效率為1~4kg/h,制造成本相對也是最低的;但在精度方面,低于粉末床和噴粉金屬,需要后續精加工。此外,電弧增材制造樣件的減材過程同電子束和激光直接成形的樣件所需方式一樣。

WAAM技術與其他工藝對比

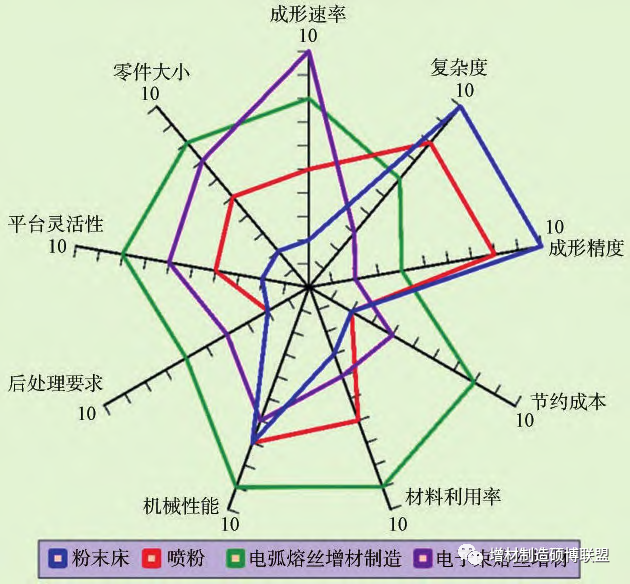

WAAM技術的能量利用率最高可達到90%,電子束作為熱源的能量利用率在20%以內,以激光作為熱源的能量利用率小于10%,對于鋁和銅合金等高反射率材料,激光能量利用率甚至不足2%。圖6進一步展示了WAAM技術相比以激光和電子束為熱源的優勢,WAAM技術的設備成本更低,同時相對開放的設備給在線監控、缺陷監測、無損檢測和減材加工等附加裝置與系統加入提供了充足的空間,更易于實現自動化控制。

WAAM技術的優缺點雷達圖

WAAM技術以金屬絲材為原料,在原材料制造、存儲以及成本方面相比粉末有著明顯的優勢。WAAM使用的絲材,鋼的成本為20~150元/kg,鈦合金為900~2000元/kg;而采用粉末原料時,同樣的材料成本為600~1000元/kg和2600~7000元/kg。原材料和設備成本的巨大差異,使得熔絲增材制造的成本不足粉末床的1/10。WAAM制造生產鈦組分構件比傳統工藝便宜7%~69%。相比粉末原材料,絲材的制備和保存更容易,不易引起污染,不用考慮粉末粒徑和大小分布,對操作人員更安全。金屬絲材在被電弧熔化全部進入熔池,除了后續的切削加工,材料利用率幾乎為100%。

WAAM技術沉積效率最高可達10kg/h,鋼和鋁的沉積效率一般保持在1~4kg/h,沉積速度過高會增大切削加工余量,增加成本和制造周期。對于復雜航空發動機零件,傳統制造方式的BTF值(不可持續購買/飛行比)超過30,使用電弧增材制造相同零件時,鋁合金和鈦合金的沉積效率控制在1kg/h,鋼的沉積效率為3kg/h時,可以保持BTF<1.5,同時最大程度節約成本。

在性能方面,Banfeld等人采用WAAM技術制備的Ti6Al4V展示了良好的高周疲勞性能,相比退火態提升了一個數量級,相比PBF技術成形件致密度幾乎為100%,氣孔與夾雜缺陷更少。WAAM成形過程中因無需防護和避免氧化的裝置,成形尺寸不受空間限制。