熱搜關鍵詞:流體拋光機,磨粒流拋光設備,內孔拋光

磨粒流資訊

- 磨粒流拋光機應用視頻:打造精密表面處··· 2024-11-30

- 磨粒流在模具行業的應用 2024-11-30

- 斯曼克獲得2024年度中國機械工業科··· 2024-11-08

- 斯曼克磨粒流拋光去毛刺,在精密光學行··· 2024-11-08

- 斯曼克磨粒流拋光去毛刺,在手機配件行··· 2024-11-08

- 手機零配件拋光應用——助力手機制造的··· 2024-11-08

- 磨粒流拋光技術:工業精密加工的革命性··· 2024-09-20

- 流體拋光:現代制造的核心工藝 2024-09-20

- 磨粒流拋光對外加工,精密制造的完美之··· 2024-09-20

- 磨粒流拋光:精密制造的革命性工藝 2024-09-20

聯系我們

蘇州總公司:

手機:+86-18136197085

電話:+86-512-36638987

傳真:+86-512-36638997

郵箱:smkafm@163.com

地址:江蘇省蘇州市昆山市張浦鎮濱江北路422號

增材制造技術是制造業信息化、數字化、智能化的重要組成內容,而電弧增材技術在鋁合金成形中具有較好的應用優勢。從金屬增材制造技術分類、發展歷程、標準規范、技術原理等方面,對比分析了不同增材制造技術的優勢與局限。特別介紹了以冷金屬過渡技術為代表的電弧增材技術,討論了電弧增材技術的自身優勢與局限性,及其應用于鋁合金結構件一體化制造的優勢。從成形工藝、氣孔缺陷、強韌化技術等多方面綜述了國內外鋁合金電弧增材技術的研究發展,介紹了目前國內外在鋁合金電弧增材制造方向的研究工作以及遇到的主要問題,重點分析了鋁合金電弧增材制造樣品強韌化方法與效果,介紹了國內外的相關優秀案例。最后總結了未來鋁合金電弧增材制造技術需要著重解決的問題與方向,包括原材料質量問題、幾何精度問題、氣孔、熱裂紋和殘余應力問題、組織和力學性能問題。

零件的制造方式經歷了等材、減材到增材三個階段,增材制造技術的出現為傳統制造技術的發展提供了新的途徑,增材制造技術(AdditiveManufac‐turing,AM)是自20世紀80年代末的快速成形技術發展而來的一種集材料、結構、功能于一體的先進數字化制造技術。增材制造技術是制造業信息化、數字化、智能化的重要組成內容,推動了制造模式從單一形式大批量生產到小批量個性化定制的過渡轉變,在航空航天、太空打印、人體器官等諸多領域有著廣闊的應用空間。

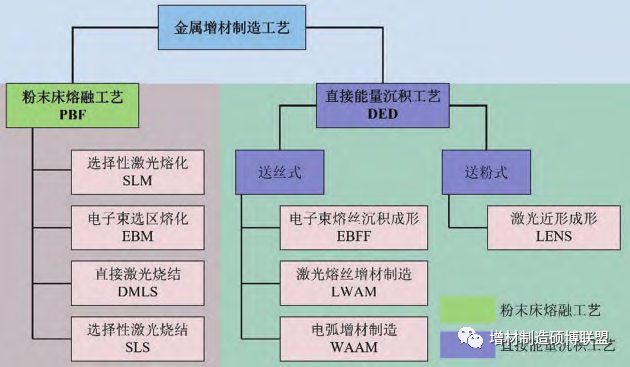

金屬增材制造技術被行業認為是最具難度的前沿發展方向,也是最直接可服務于裝備制造業的成形技術。金屬增材制造可以實現傳統制造方法難以實現的高度復雜金屬構件直接制造,如金屬假體、航空航天復雜結構等的直接應用。近30年來高校、科研院所、工業界的研究者們圍繞金屬增材制造所涉及的材料、工藝、過程模擬、應力變形控制、缺陷分析及后處理等諸多方面開展了大量研究。美國材料與實驗協會(ASTM)委員會于2012年1月頒布了增材制造技術標準用語ASTM F2792—12,將金屬增材制造技術分為粉末床熔融(Powder Bed Fusion,PBF)和直接能量沉積(Directed Energy Deposition,DED)兩大類。后來國際標準化組織(ISO)與ASTM合作定制了ISO/ASTM52900:2015標準,標準繼續使用ASTMF2792—12的術語,圖1詳細列出了典型金屬增材制造技術,PBF技術包括選擇性激光熔化(Selective Laser Melting,SLM)、電子束選區熔化(Electron Beam Melting,EBM)、直接激光燒結(Direct Metal Laser Sintering,DMLS)、選擇性激光燒結(Selective Laser Sintering,SLS)四種。DED技術根據原材料不同分為同步送粉和同步送絲兩種方式,激光近凈成形(Laser Engineered Net Shaping,LENS)是最典型的同步送粉成形方式。同步送絲包括電子束熔絲沉積成形(Electron Beam Freeform Fabrication,EBFF)、激光熔絲增材制造(Laser Wire Additive Manufacturing,LWAM)和電弧增材制造(Wire and Arc Additive Manufacturing,WAAM)三種。基于粘接劑的噴射成形(Binder Jetting,BJ)和超聲固相連接增材制造(Ultrasonic additive manufacturing,UAM)被認為是間接金屬增材制造技術。

金屬增材制造技術分類

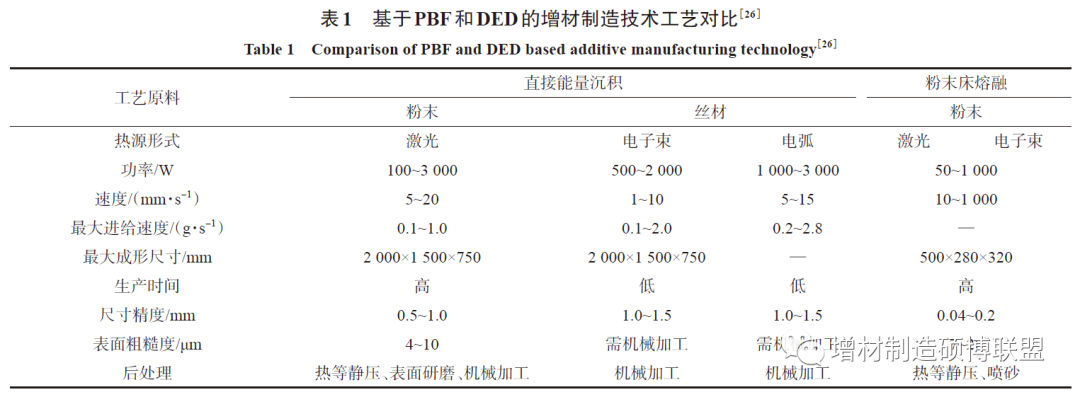

不同的金屬增材制造技術有著其自身獨有的特點。基于PBF原理的增材制造技術成形粉末尺寸小,激光或電子束能量源可以實現熔化和凝固過程的調控,從而保證高尺寸精度,但是制造周期長、設備和材料成本高。與之相反,基于DED原理的送粉式增材制造技術,因其采用粉末為原料,需要特殊氣氛保護,粉末利用率低,設備成本昂貴,難以實現復雜構件制造。基于DED原理的熔絲增材制造成形過程中具有大熔池和層厚的特點,可快速實現大尺寸構件制造,但熔絲增材制造的成形件表面粗糙,需要后續機加工以保證表面質量。

基于PBF和DED增材制造工藝的特點對比如表1所示。SLM最小壁厚可以達到80μm,最佳表面粗糙度可到Ra5以內。但該技術成形效率低,一般小于20cm3/h,設備成本昂貴,成形尺寸受加工設備限制,目前SLM設備最大成形體積小于0.1m3。EBM設備因成形倉需真空環境,最大成形體積小于0.03m3,成形效率也小于80cm3/h。這兩種PBF設備只適用于小尺寸高度復雜構件的制造,難以實現大尺寸金屬結構的直接制造。LENS成形過程中隨著激光功率、光斑大小、掃描速度等工藝參數的變化,其最大成形效率可達300cm3/h,層厚可控制在40μm~1mm之間。與LENS技術相比,熔絲增材制造技術層厚可達毫米量級,成形效率高,可達2500cm3/h,設備成本低,材料利用率大于90%,適合制造大型中等復雜程度近終構件的制造。工程應用中增材制造技術的選用與零部件尺寸、復雜程度、性能、周期及成本都息息相關,相比傳統加工制造技術,目前大部分的金屬增材制造零部件都需要一定的后處理,包括熱處理、去毛刺、部分精加工。

隨著航空航天、國防領域的零部件向著高性能、低成本、長壽命、輕量化方面發展,典型特構件越來越多地采用整體結構,零件趨于輕量一體化制造,這大大推動了輕質合金在這些領域的應用。鈦合金和鋁合金是航空航天領域應用最廣泛的輕質合金,其制造技術也是衡量金屬增材制造技術水平優劣的重要參考。鋁合金是目前全球應用率僅次于鋼的金屬材料,鋁合金具有密度輕、彈性好、比剛度和比強度高、耐磨性和耐腐蝕性優、導電導熱性好等優點,因此鋁合金增材制造技術受到越來越多研究學者的關注。但是由于鋁合金具有較高的激光反射率和熱導率,合金化程度高,結晶范圍廣,氧化、球化現象嚴重,在激光和電子束增材成形過程存在熱裂傾向、元素燒損和蒸發,成形過程形成大量孔隙和夾雜,成形穩定性和可重復性低的諸多問題,限制了激光和電子束增材制造鋁合金的工程應用。